Raw Material (Kho nguyên liệu)

Dây có cuộn dây mang hàm lượng crom cacbon cao (100Cr6) hàm lượng carbon là 0,95 đến 0,98%. Có khả năng chống mài mòn tuyệt vời.

PRIDE OF QUALITY PARKWON STEEL BALL

Dây có cuộn dây mang hàm lượng crom cacbon cao (100Cr6) hàm lượng carbon là 0,95 đến 0,98%. Có khả năng chống mài mòn tuyệt vời.

| Item | Frequency |

|---|---|

| Độ lệch đường kính dây | 1 lần/cuộn |

| Ngoại quan | 1 lần/cuộn |

| Cấu trúc, thành phần hóa học | 6 tháng 1 lần |

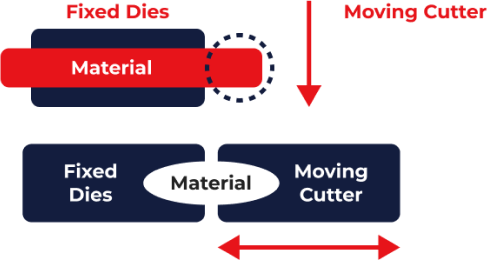

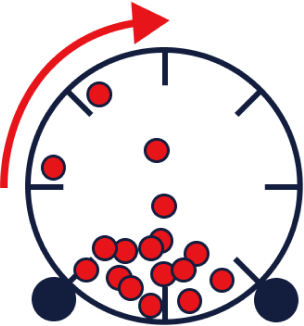

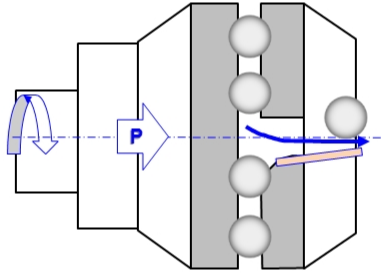

Là quá trình tạo hình cầu bằng cách cắt dây nguyên liệu theo tiêu chuẩn và tạo hình thông qua khuôn dập.

| Item | Frequency |

|---|---|

| Kiểm tra đường kính ngoài | once/lot |

| Kiểm tra bên ngoài | once/lot |

| Kiểm tra xử lý axit | once/lot |

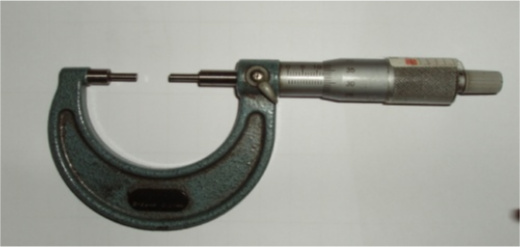

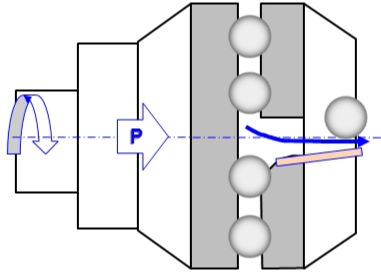

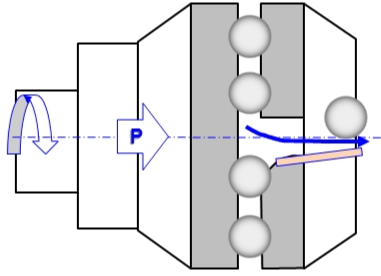

Các viên bi ép đùn được gia công thô trên bàn mài hai rãnh đặc biệt làm bằng thép đã qua xử lý nhiệt. Thông qua quá trình này, các vết áp suất theo hướng ngang và hướng trục được loại bỏ và con bi được gia công theo đường kính yêu cầu.

| Item | Frequency |

|---|---|

| Kiểm tra ngoại quan | once/lot |

| Kiểm tra đường kính ngoài | once/1hr |

Đây là quá trình loại bỏ dầu khỏi bi trước khi xử lý nhiệt. Đây là quá trình loại bỏ dầu bằng cách rửa bằng nước.

| Item | Frequency |

|---|---|

| Appearance | once/lot |

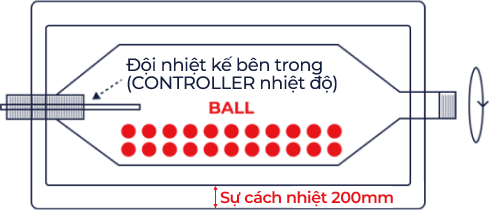

Các viên bi được làm nguội và tôi luyện trong lò xử lý nhiệt được kiểm soát hoàn toàn. Thông qua quá trình này, có thể đạt được đủ độ cứng và độ bền.

| Item | Frequency |

|---|---|

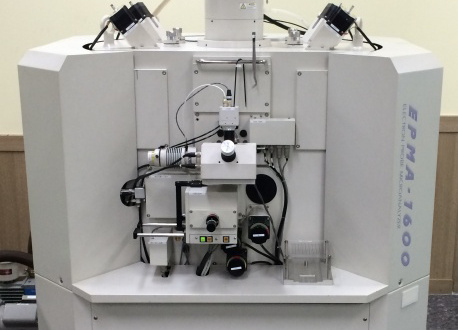

| Kiểm tra độ cứng | once/lot |

| Microstructure | once/lot |

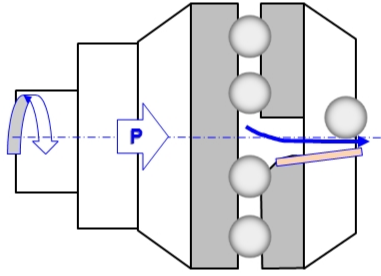

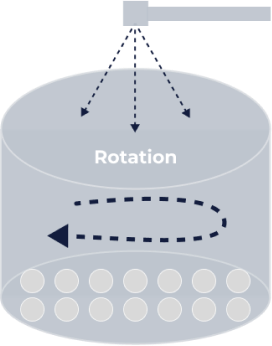

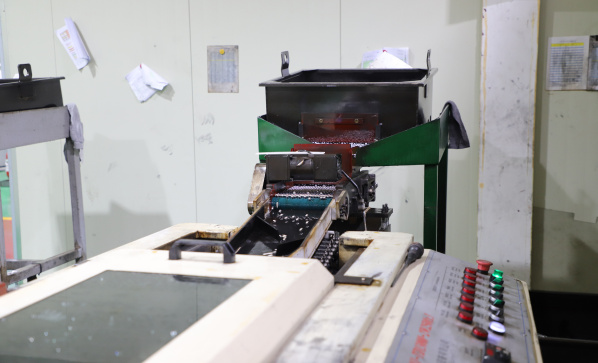

Các viên bi được đưa liên tục vào giữa hai bàn mài có rãnh quay dưới áp suất cao cho đến khi đạt được đường kính yêu cầu.

| Item | Frequency |

|---|---|

| Kiểm tra bên ngoài | once/lot |

| Kiểm tra đường kính ngoài | once/1hr |

Bằng cách làm cho các con bi va vào nhau, bề mặt của chúng cứng lại, giúp tăng khả năng chống lõm, ngăn ngừa các khuyết tật bề mặt và cải thiện tuổi thọ vòng bi.

Khi quá trình đảo bi được thực hiện, độ bền bề mặt sẽ được tạo ra và các yêu cầu của khách hàng được đáp ứng.

| Item | Frequency |

|---|---|

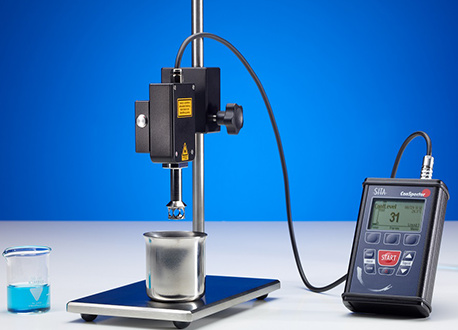

| Máy đo độ cứng Rockwell | once/lot |

Giống như công đoạn Grinding, mỗi công đoạn sử dụng một vật liệu bàn mài khác nhau để xử lý nó theo đường kính yêu cầu và cải thiện độ chính xác của hình dạng con bi.

| Item | Frequency |

|---|---|

| Appearance | once/lot |

| Dimension | once/2hr |

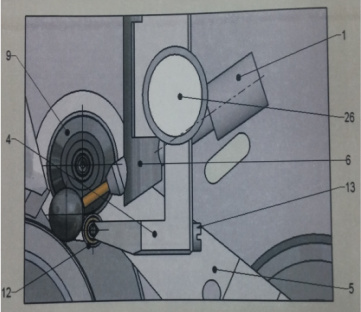

Đây là quá trình mài cuối cùng và thông qua quá trình gia công lặp đi lặp lại trong một thời gian dài, tất cả các chất lượng như cải thiện độ bóng và độ nhám, độ gợn sóng và độ tròn của bề mặt bi thép đều được xác định.

| Item | Frequency |

|---|---|

| EOT, EVT, ECT | 100% |

Đây là quá trình mài cuối cùng và thông qua quá trình gia công lặp đi lặp lại trong một thời gian dài, tất cả các chất lượng như cải thiện độ bóng và độ nhám, độ gợn sóng và độ tròn của bề mặt bi thép đều được xác định.

| Item | Frequency |

|---|---|

| Appearance | once/lot |

| Dimension | once/2hr |

Đây là một quá trình cải thiện độ sạch của các viên bi thép bằng cách loại bỏ các mảnh vụn mịn khỏi bề mặt các viên bi thép từ quá trình mài bằng sóng siêu âm.

| Item | Frequency |

|---|---|

| Cleanliness Test | once/month |

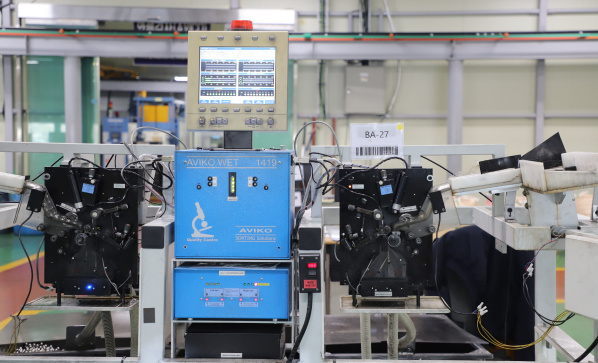

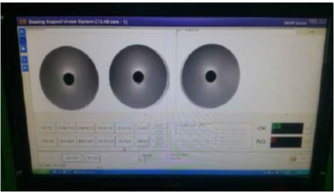

Vision là một máy tự động được thiết kế để phát hiện lỗi trên bề mặt viên bi. Đây là thiết bị kiểm tra tự động phát hiện các lỗi bề mặt có độ lớn trên 200㎛.

| Item | Frequency |

|---|---|

| Appearance | 100% |

| Item | Frequency | Item | Frequency |

|---|---|---|---|

| Gauge | N=5/lot | Variation of ball lot diameter | N=5/lot |

| Variation of ball diameter | N=5/lot | Deviation from spherical form | N=5/lot |

| Surface roughness | N=5/lot | Hardness | N=5/lot |

| Waviness | N=5/lot | Breaking loads | N=5/6month |

| Grinding burn | N=10/quarter | Microstructure, A.G.S, Carbide banding | N=2/quarter |

| Retained Austenite, Residual Stress | N=2/quarter | Dimensional stability | N=25/quarter |

| Retained magnetism | N=10/quarter | Residual contamination | N=standard/quarter |

Các viên bi không đồng nhất được loại bỏ ra và đóng gói tự động 100%.

| Item | Frequency |

|---|---|

| Difference Ball | 100% |

| Quantity | All |

Bảo quản thành phẩm cho đến khi giao hàng.